Слить охлаждающую жидкость и топливо из дизеля, разобрать и снять трубы, препятствующие выемке снимаемого комплекта. Открепить и снять индикаторный кран, форсунку и топливный насос. Открепить выпускной коллектор у снимаемого комплекта. Установить поршень прицепного шатуна в ВМТ, установить на втулку цилиндра приспособление для удержания поршня и прицепного шатуна во втулке цилиндра, отвернуть болты прицепного шатуна и снять втулки. До отсоединения прицепного шатуна от пальца коленчатый вал дизеля не вращать. При демонтаже болтов необходимо поддерживать стержень шатуна во избежание его удара о втулку цилиндра. Сборку комплекта произвести в следующем порядке: вывернуть монтажный болт из нижнего пояса втулки цилиндра, снять приспособление, удерживающее поршень с шатуном во втулке цилиндра и вынуть поршень с шатуном из втулки цилиндра.

Щипцами снять кольца, стопорящие поршневой палец, вынуть палец и отделить шатун от поршня. У вынутого из дизеля цилиндрового комплекта с главным шатуном, снять палец прицепного шатуна. Разобранную шатунно-поршневую группу очистить от грязи, нагара и масла. Проверить состояние маркировки, неясную и забитую маркировку восстановить. Обезличивание деталей шатунно-поршневой группы не допускается. Стержень главного шатуна, крышка нижней головки шатуна и шатун прицепной при разборке не разукомплектовывать.

Пальцы, имеющие овальность или износ выше допустимых норм восстанавливается хромированием. Стакан поршня, имеющий трещины любого размера и расположения, заменить новыми. Прилегание стакана к сфере головки шатуна должно быть не менее 85%. Пружину при потере упругости заменить новой. Детали шатунно-поршневой группы подготовить к дефектоскопии.

Контрольная операция:

Произвести магнитную дефектоскопию главного и прицепного шатуна, крышки нижней головки, пальцы, шпильки головки поршня, шатунные болты, стержень шатуна. При обнаружении трещин детали заменить.

1. Сборка шатунно-поршневой группы.

При сборке шатунно-поршневой группы все детали промыть и продуть сжатым воздухом, проверить чистоту маслоподводящих отверстий в поршне и шатуне. Поршневые кольца устанавливать на поршень при помощи приспособления, ограничивающего развод замка. При сборке поршня должны соблюдаться сохранение комплектности всех деталей относящихся к данному поршню.

Контрольная операция:

Произвести замеры шатунно-поршневой группы.

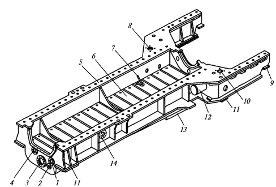

Поддизельная рама и блок цилиндров. Рама дизеля (Рисунок 6) служит для установки на ней дизеля и генератора, соединенных муфтой. На раме также крепят отдельные сборочные единицы вспомогательного оборудования.

Рисунок 6 – Рама дизеля

1, 3 – отверстия для забора масла насосами; 2, 4 – отверстия для слива масла из фильтра тонкой очистки и вспомогательных агрегатов; 5 – верхний лист для установки блока дизеля; 6 – сетка; 7 – трубка масломерной рейки; 8 – горловина заливки масла; 9 – опора для пружин; 10, 12 – соответственно отверстие и труба подачи воды к воздухоохладителям; 11 – платик установки рамы; 13 – поддон рамы; 14 – место забора масла маслопрокачивающим агрегатом.

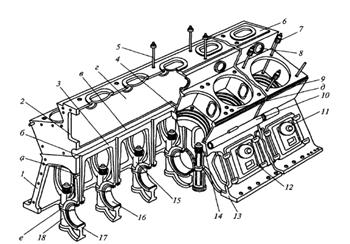

Блоки цилиндров (Рисунок 7) разделяют на мокрые и сухие. В мокрых блоках между втулкой и стенками блока течет охлаждающая вода. Охлаждение втулок в сухих блоках осуществляется водой между втулкой и рубашкой, напрессованной на втулку.

Рисунок 7 – Блок цилиндров дизеля

1 – корпус; 2 – передний лист блока; 3 – средняя плита;

4 – постановочная втулка; 5 – шпилька крепления лотка; 6 – верхняя плита; 7 – шпилька крепления цилиндровых крышек; 8 – проставка для подвода воздуха к впускным клапанам; 9 – верхний лист блока цилиндров; 10 – водяной коллектор; 11 – предохранительный клапан; 12 – крышка люка картера; 13 – стойка блока; 14 – втулка из нержавеющей стали для перепуска воды из коллектора к рубашкам цилиндров; 15, 16 – вкладыши коренных подшипников; 17 – подвеска; 18 – болт; а, б, в-маслоподводящие каналы; г – воздушный коллектор; д – отверстие для перепуска воды из крышки в охлаждающую полость цилиндра; е – фиксирующие зубцы стыка подвески.

Технологический процесс осуществления ремонта поддизельной рамы и блока цилиндров состоит из следующих этапов:

Определение годовой программы процесса восстановления гильз

Годовая программа процесса восстановления детали определяется по формуле: (2.1) где п — число деталей устанавливаемых на автомобиль, шт; N- общее число бракованных деталей, шт; - количество брака, шт; = 0; =1-3%. Подставляя численные значения в формулу (2.1), получим: ...

Расчёт энергосредства на устойчивость

Рассчитаем продольную устойчивость энергосредства. Из условия равновесия энергосредства относительно возможной оси опрокидывания О2 имеем: где rк – радиус ведущего колеса. Из расчётов rк = 102 см; rn – радиус ведомых колёс. Принимаем rn = rк на основании пункта 2

. Отсюда: Данное числовое значение ...

Карбюраторы двигателей легковых автомобилей. Регулятор положения кузова

На двигателях легковых автомобилей устанавливают карбюраторы эмульсионного типа с падающим потоком, обеспечивающим хорошее наполнение цилиндров горючей смесью. Такие карбюраторы могут иметь несколько смесительных камер с параллельным включением. Это позволяет повысить мощность двигателя из-за лучше ...