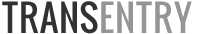

При восстановлении наплавкой деталей подвижного состава в условиях локомотивных и вагонных депо, а в отдельных случаях на вагоноремонтных заводах широко применяется ручная дуговая наплавка, так как ремонт деталей носит мелкосерийный характер. При определении основных параметров процесса можно пользоваться схемой, приведённой на рисунке 5.1.

Рисунок 5.1 - Основные параметры процесса ручной дуговой наплавки

Выбор состава наплавленного металла зависит от условий работы детали и вида износа восстанавливаемой поверхности. Большинство деталей подвижного состава работают в условиях трения металла о металл при нормальной температуре. Для их восстановления применяют наплавки из низкоуглеродистой и низколегированной стали. Главная цель – восстановление размеров и свойств наплавки на уровне изношенного слоя детали. Повышение твёрдости ограничено взаимодействием с другой деталью и необходимостью механической обработки, поэтому твёрдость наплавленного металла должна быть не более 400 НВ.

При ручной дуговой наплавке быстроизнашивающихся деталей подвижного состава, которые не требуют высокой твёрдости и износостойкости, используются электроды для ручной дуговой сварки конструкционных сталей (ГОСТ 9467-75). Для наплавки деталей, изготовленных из сталей 40, 40Х, 45, Ст5 и других, работающих в условиях интенсивных ударных нагрузок (осей, валов, автосцепок, железнодорожных крестовин, рельсов и др.), применяются электроды для наплавки поверхностных слоёв с особыми свойствами (ГОСТ 10051-75).

Расчёт проводим по методике [1].

Толщина наплавленного слоя выбирается с учётом износа и припуска на последующую механическую обработку:

δн = δиз + δо,(5.1)

где δиз – величина износа, мм;

δо – величина припуска на последующую механическую обработку, мм.

Поверхность наплавки получается ровная, если припуск на механическую обработку составляет 2-3 мм. При значительной величине износа наплавка производится в несколько слоёв.

δн=3+3=6 мм.

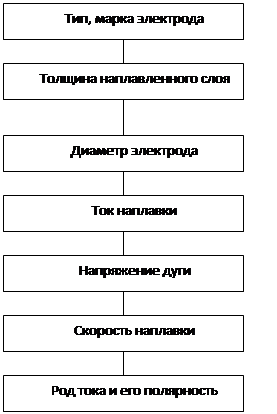

Ручная наплавка производится широким валиком с амплитудой поперечного перемещения от 2 до 4 диаметров электрода. Такой приём увеличивает ширину валика, замедляет охлаждение сварочной ванны, что уменьшает возможность проявления непроваров, шлаковых включений и пор. Валики накладываются после удаления шлака так, чтобы каждый последующий перекрывал предыдущий на 1/2-1/3 его ширины.

Рисунок 5.2 – Схема наложения валиков

Соотношение между основными параметрами наплавленного слоя можно определить по выражениям:

b = (2 - 4)dэл;(5.2)

b = 3·4 = 12 мм;

δн = (0,8 – 1,2)dэл;(5.3)

δн = 1,2·4 = 5 мм.

Тип электрода Э42;

Согласно таблице 4 [1] принимаем;

- марка электрода АНО-1;

-твёрдость слоя 120-140 НВ/НRС;

-коэффициент наплавки αн = 14-16 г/А·ч;

-коэффициент расхода 1,5.

При ручной дуговой наплавке изношенных поверхностей для большинства деталей подвижного состава используются электроды диаметром 3-5 мм, для крупногабаритных деталей – до 6 мм.

Ориентировочную величину тока при ручной дуговой наплавке можно определить по формуле:

Јн=(20+6dэл) dэл,(5.4)

Јн =(20 + 6·5)·5 =250 А.

Для выбора напряжения используют справочные данные или рекомендации сертификатов, которыми определяется каждая марка электрода. Для большинства марок электродных покрытий, используемых при наплавке углеродистых и легированных конструкционных сталей, рекомендуемые значения напряжения дуги выбирают в пределах 20-32 В.

Расчет параметров направления перевозки

Потребное значение удельной грузовместимости тоннажа определяют по формуле: , (2.1) где -наибольший объем прямого или обратного грузопотока -наибольшее количество груза прямого или обратного грузопотока, т. Т.к. , то принимаем судно с избыточным надводным бортом Определяем необходимый суммарный тон ...

Анализ дефектов детали и требований, предъявляемых к отремонтированной

детали

Анализ дефектов гильзы и требования, предъявляемые к отремонтированной гильзе. Дефектация деталей производится для оценки их технического состояния с последующей сортировкой на группы годности. Контроль при дефектации должен быть сплошным. Обязательно контроль должен быть инструментальным и многост ...

Определение общего количества постов и автомобиле-мест проектируемой СТО

Общее количество постов - 14 и автомобиле-мест - 6 (3 в помещении СТО и 3 на открытой стоянке), в том числе: • рабочие посты - 10; • вспомогательные посты на участке окраски автомобилей - 4; • автомобиле-места ожидания постановки автомобилей на посты - 5 (из них 2 располагаются в помещении рабочих ...