В ремонт со сменой элементов колесная пара подается при обнаружении сверхдопустимых износов элементов, обнаружении трещин, ослаблениях и сдвигах ступиц и других повреждениях.

Процесс начинается с распрессовки колес на горизонтальном гидравлическом прессе. Если колесо не снимается под предельным усилием пресса, рекомендуется подогреть ступицу колеса газовой горелкой.

Если и после этого колесная пара не поддается распрессовке, то возможны два варианта: если колесная пара забракована по дефектам оси, то ось срезают огнем газовой горелки у основания ступицы с целью сохранения колеса; если забраковано колесо, то можно разрезать газовой горелкой ступицу колеса и сохранить ось.

При больших усилиях распрессовки появились случаи деформации сегментов с резьбой для навинчивания торцевых гаек на торцах шеек, а также изгибы самих шеек. С целью предотвращения этих явлений сейчас применяют приспособления к прессам, перераспределяющие нагрузки с торцов сегментов на кольцевой торец и на галтель предподступичной части. Годные распрессованные детали используют для последующего формирования колесных пар.

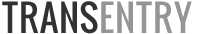

Рисунок 4.1 – Технологическая схема видов ремонта колесных пар

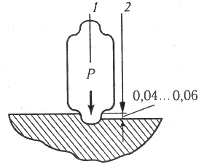

Рисунок 4.2 – Схема накатки оси роликами

Обработку осей и ступиц колес под запрессовку производят как по общепринятой в машиностроении системе «отверстия», так и по системе «вала». Более экономичная система «отверстия» применяется при обточке новых осей и колес. Обработка старогодных осей и ступиц под запрессовку производится по системе «вала», т.е. обтачивают подступичную часть оси с минимальной глубиной резания, чтобы только снять поверхностные дефекты, и по ней подгоняют отверстие ступицы колеса. Это вызвано стремлением не снижать прочность оси при каждой переточке, что ведет к увеличению срока службы оси. Обычно для старогодных осей притачивают новые колеса, а старогодные колеса подгоняют к новым осям.

Проточкой выводят также продольные и наклонные трещины в осях глубиной до 2 мм с углублением за пределы трещины до 0,5 мм при условии, что диаметр подступичной части будет не менее 182 мм.

Обточку подступичной части нужно выполнять с учетом припуска 0,04 .0,06 мм на последующее уменьшение диаметра при накатке роликами с целью повышения усталостной прочности оси.

Форма подступичной части оси должна быть цилиндрической.

Допускается попутная конусность не более 0,1 мм, овальность - до 0,05 мм, волнистость до 0,02 мм.

В настоящее время все новые оси подвергаются накатке в процессе изготовления, а старогодные оси накатываются непосредственно после проточки.

Операция накатывания позволяет повысить усталостную прочность оси, снизить шероховатость и повысить твердость поверхности. Схема накатки осей роликами представлена на рисунке 4.2. Физическая сущность накатки заключается в следующем: обрабатываемая ось подвергается обкатыванию роликом с усилием Р, определяемым по формуле

Р = DН b q2 /0,126 E(DН /d +1)(4.1)

где q - максимальное давление обкатывания, q = (1,8 .2,1)σт;

DH - диаметр обрабатываемой поверхности оси, мм;

d - диаметр накатного ролика, d - 110 . 150 мм;

Ь - ширина контактного пояска ролика;

Для подступичной части оси усилие Р лежит в пределах 18 .28 кН.

Накатной ролик деформирует поверхность и создает непосредственно в сечении (1) под роликом в поверхностных волокнах напряжения, значительно превышающие предел текучести, которые вглубь детали постепенно убывают. После прохождения ролика (сечение 2) глубинные волокна металла, получившие напряжения и деформации упругого сжатия, стремятся вернуться в исходное положение, однако этому препятствуют наружные волокна, получившие остаточные деформации.

В результате этого, хотя за роликом диаметр оси больше, чем непосредственно под роликом, но полного восстановления размера не происходит и в поверхностных волокнах образуются остаточные напряжения сжатия. Эти напряжения, суммируясь с рабочими напряжениями растяжения, снижают суммарное напряженное состояние в одной группе волокон, что приводит к повышению их усталостной прочности. Другая группа волокон металла, находящаяся под рабочими напряжениями сжатия, получает дополнительную нагрузку. Однако это не наносит серьезного ущерба, так как допускаемые напряжения на сжатие значительно выше, чем допускаемые напряжения на растяжение.

Допуски и посадки в сопрягаемых конструктивных элементах штампа

Приведем виды посадок и перечень сопрягаемых деталей, применяемых в нашем штампе: - нижняя плита и направляющая колонка: посадка с натягом Æ22; - верхняя плита и втулка: посадка с натягом Æ30; - пуансон и пуансонодержатель: посадка с натягом Æ28, 8, 6,4; - штифты: посадка с натяго ...

Понятие сквозного тарифа

Разница в цене груза, поступившего к оптовому покупателю товара, в пункте его реализации и цене груза предъявленного перевозчику в пункте его производства, является сквозным тарифом, т. е в сквозной тариф входят все расходы, связанные с перемещением единицы товара из пункта А в пункт Б: транспортн ...

Описание договора на

эксплуатацию подъездного пути

Договор на эксплуатацию железнодорожного подъездного пути и договор на подачу, и уборку вагонов разрабатываются с учетом технологии работ подъездных путей и технологии работы станции примыкания, основанных на прогрессивных технических нормах, а в соответствующих случаях с учетом единых технологичес ...