Итого имеем следующие виды работ:

1. Разборочно-сборочные работы.

2. Регулировочные и крепежные работы.

3. Устранение незначительных неисправностей агрегатов и узлов без их демонтажа и разборки.

При этом контрольно-диагностические и регулировочные работы по системам автомобиля, как правило, целесообразно проводить одновременно, используя при регулировках контрольное оборудование. Наиболее высокие требования к качеству ремонта с позиций обеспечения безопасности движения предъявляются к тормозным системам, рулевому управлению, установке передних колес. Поэтому диагностические и регулировочные работы по этим системам выделяют в отдельную группу.

Цель диагностирования при текущем ремонте заключается в выявление отказа или неисправности и установление наиболее эффективного способа их устранения: на месте, со снятием узла или агрегатов с полной или частичной разборкой их или регулировкой. Текущий ремонт заключается в проведении разборочно-сборочных, слесарных, сварочных и других работ, а также замены деталей в агрегатах (кроме базовых) и отдельных узлов и агрегатов в автомобиле (прицепе, полуприцепе), требующих соответственно текущего или капитального ремонта.

При текущем ремонте агрегаты на автомобиле меняют только в том случае если время ремонта агрегата превышает время, необходимое для его замены.

Применяемое оборудование

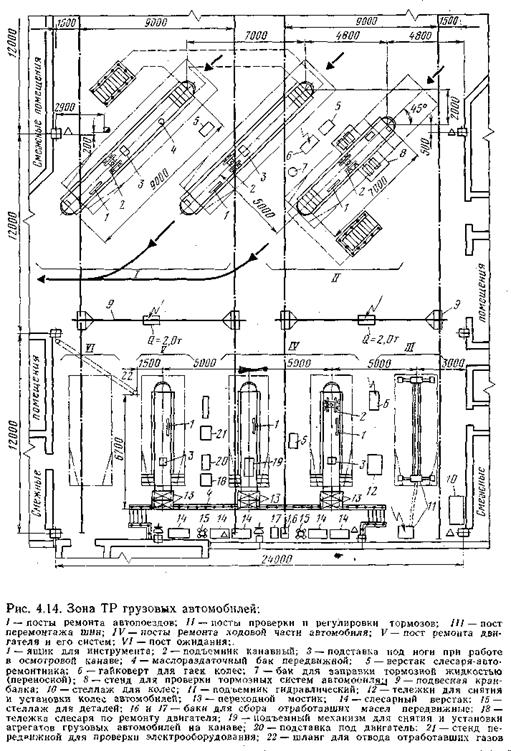

Для обеспечения качества, полноты объема и технологической последовательности работ, зону ТР нужно снабдить технологическим оборудованием, приведенным в таблице 4.1.

При проектировании помещений для хранения автомобилей и постов технического ремонта основными факторами, определяющими размеры сооружений, являются габариты автомобилей и наименьшие радиусы их поворотов.

Высоту помещений постов ТР напольных и оборудованных смотровыми канавами следует принимать не менее 2,5 м в чистоте. Размеры осмотровых канав рекомендуется проектировать с учетом следующих требований:

- длина рабочей зоны осмотровой канавы должна быть не менее габаритной длины обслуживаемого автомобиля (но не менее 5 м);

- ширина осмотровой канавы должна устанавливаться исходя из размеров колеи автомобиля с учетом устройства наружных реборд (0,9 м для легковых автомобилей, также для автобусов особо малого класса);

- рекомендуемая глубина осмотровой канавы – 1,5 м.

На въездной части осмотровой канавы целесообразно предусматривать рассекатель высотой 0,15 м.

Для входа в осмотровую канаву рекомендуется предусматривать лестницы шириной не менее 0,7 м.

Входы в осмотровые канавы не следует располагать под автомобилями и на путях движения и маневрирования автомобилей, рекомендуется также устройство ограждения указанных входов перилами высотой 0,9 м.

На тупиковых осмотровых канавах целесообразно предусматривать устройства упоров для колес автомобилей. В осмотровых канавах желательно устройство ниш для размещения светильников и розеток для включения переносных ламп.

Автомобиль при движении в пределах здания совершает повороты и другие маневры, в том числе при установке его на место хранения или для ТО и ТР. При этом должны соблюдаться так называемые защитные зоны (рекомендуемое приближение), исключающие взаимные повреждения въезжающего автомобиля и автомобилей, стоящих в одном или в противоположном с ним ряду (по другую сторону проезда).

Типовая планировка зоны ТР приведена на рисунке 4.1.

Рис. 4.1 – Зона ТР автомобилей

Характеристика зоны текущего ремонта автобусного парка №2

В АП№2 г. Минска весь объем работ текущего ремонта выполняется как на специально отведенных постах в зоне ТР, так и в соответствующих производственных участках (отделениях).

Постовые работы ТР выполняется на 3 постах, которые оснащены осмотровыми канавами и имеют электромеханические подъемники ПТО-16.

Для выполнения участковых работ имеются следующие отделения:

¾ агрегатное;

¾ слесарно-механическое;

¾ электротехническое;

¾ ремонта топливной аппаратуры;

¾ аккумуляторное.

В таблице 4.2 содержатся данные об оборудовании, применяемом на данном предприятии в зоне ТР.

Таблица 4.2 – Оборудование, применяемое в зоне ТР

|

№ п/п |

Наименование и тип оборудования |

Кол-во шт. |

Установленная мощность, кВт |

Число часов работы в год |

Год установки | |

|

ед. |

всего | |||||

|

Зона ТР-1 | ||||||

|

1 |

Гайковерт И-319 |

1 |

1,5 |

1,5 |

1460 |

01.05.1990 |

|

2 |

Подъемник ПТО-16 |

6 |

4 |

12 |

1460 |

01.10.2004 |

|

3 |

Сварочный аппарат СВАП |

1 |

15 |

15 |

876 |

01.11.1990 |

|

4 |

Вентилятор приточный |

1 |

7,5 |

7,5 |

853 |

01.01.1978 |

|

5 |

Вентилятор вытяжной |

2 |

5,5 |

11 |

853 |

01.01.1978 |

|

6 |

Освещение |

14 |

600 | |||

|

7 |

Вентилятор ТЗ |

4 |

5,5 |

22 |

853 |

01.01.1978 |

|

8 |

Солидолонагнетатель С-321-Н |

1 |

2,5 |

2,5 |

2988 |

01.01.2001 |

|

9 |

Трансформатор сварочный ТС-400 |

01.11.1990 | ||||

|

Зона ТР-2 | ||||||

|

1 |

Электрогайковерт ПС-181 |

1 |

1,5 |

1,5 |

1460 |

01.05.1990 |

|

2 |

Подъемник ПТО-16 |

3 |

4 |

12 |

1825 |

01.08.1990 |

|

3 |

Вентилятор вытяжной |

1 |

5,5 |

5,5 |

600 |

01.01.1978 |

|

4 |

Вентилятор ТЗ |

4 |

8,5 |

34 |

1250 |

01.01.1978 |

|

5 |

Освещение |

4,8 |

2920 | |||

|

Зона ТР-3 | ||||||

|

1 |

Подъемник ПТО-16 |

6 |

4 |

24 |

1825 |

01.01.1978 |

|

2 |

Вентилятор вытяжной |

4 |

1,5 |

6 |

600 |

01.01.1978 |

|

3 |

Вентилятор ТЗ |

6 |

5,5 |

33 |

600 |

01.01.1978 |

|

4 |

Освещение |

11 |

1600 | |||

|

Зона ТР-4 | ||||||

|

1 |

Пресс И-1020 |

1 |

3 |

3 |

960 |

01.10.2007 |

|

2 |

Станок сверлильный 2135 |

1 |

5,5 |

5,5 |

480 |

01.01.1978 |

|

3 |

Станок настольно-сверлильный 2М-112 |

1 |

1,5 |

1,5 |

480 |

01.05.1998 |

|

4 |

Наждак |

1 |

1,5 |

1,5 |

504 | |

|

5 |

Освещение |

1,44 |

600 | |||

Основные технические характеристики серийного тепловоза ТЭП70

· Осевая формула 30–30 · Мощность, кВт 2942 · Конструкционная скорость, км/ч 160 · Сила тяги длительного режима, кН 167 · Ширина колеи, мм 1520 · Нагрузка от колесной пары на рельсы, кН 221 Габариты: · Длина по осям автосцепок, мм 21700 · Ширина по наружной поверхности кузова, мм 3086 · Высота по к ...

Санитарные требования к производству

Согласно нормам, под строительство сельскохозяйственных производственных объектов должна быть выбрана ровная площадка с незначительным уклоном для стока дождевых и весенних вод, доступная естественному проветриванию и солнечному облучению. Помещения должны соответствовать характеру производства и ч ...

Техника безопасности на участке и охрана

Обрабатываемые движущиеся детали, выступающие за габариты оборудования, должны быть ограждены и иметь надежные устойчивые поддерживающие приспособления. Все металлические части оборудования, могущие оказаться под напряжением, должны быть заземлены. Для предохранения работающих от поражения отлетающ ...